Mélange de fabrication

La production de mélanges SDA dans l'usine d'asphalte (voir illustration) se distingue des mélanges d'asphalte conventionnels notamment par les exigences plus élevées en matière de respect de la distribution des granulats, afin d'assurer le vide souhaité.

En règle générale, le bitume modifié par polymère PmB 45/80-65 E est utilisé. La température de mélange est typiquement de 170 °C, les granulats utilisés devant également être préchauffés à cette température. L'usine de mélange doit être techniquement équipée pour le traitement du PmB.

Usine d'asphalte en Suisse (Source : Ammann Group)

Les fractions de gravier suivantes sont utilisées pour la fabrication de mélanges SDA :

-

Pour SDA 4, on utilise généralement des fractions de gravier 2/4 mm, 0/2 mm ainsi que des fillers.

-

Pour SDA 8, la fraction 4/8 mm est également utilisée.

Lors de la fabrication, un contrôle qualité régulier des matériaux est indispensable et est également exigé conformément à la norme SN EN 13108-21 (VSS, 2021f).

D'autres détails concernant ces exigences sont expliqués dans le chapitre Contrôle de la qualité des granulats.

Expériences de fabrication de mélange

Défis lors de l'essai Marshall

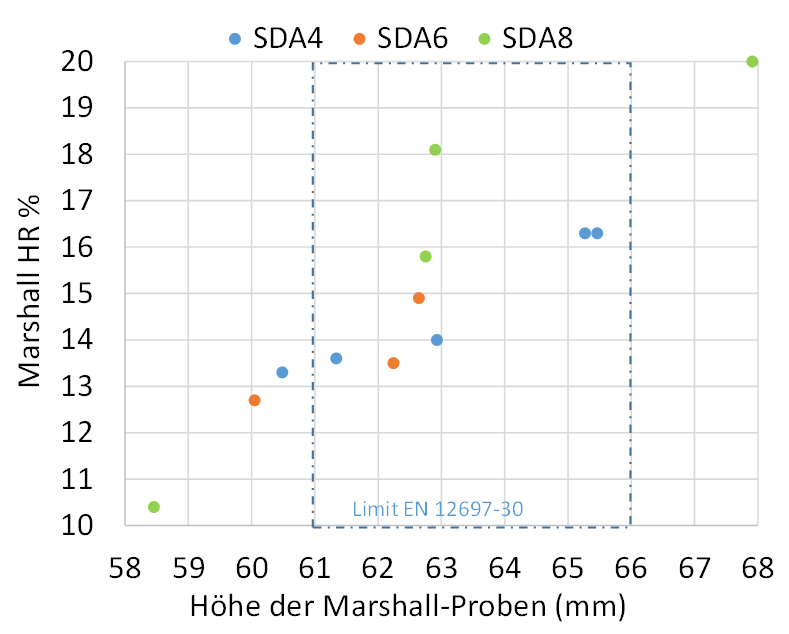

Un problème central lors des essais Marshall est l'influence de la hauteur et de la masse des échantillons sur les résultats des tests. Selon la norme EN 12697-30 (« Mélanges bitumineux – Méthode d'essai pour l'asphalte en mélange à chaud – Partie 30 : Préparation des échantillons par compacteur à impact », 2019), des échantillons d'un diamètre de 101,6 ± 0,1 mm et d'une hauteur de 63,5 ± 2,5 mm sont requis.

-

La tolérance de diamètre est très faible, car elle est déterminée par le moulage en acier. Tant que l'échantillon n'est pas retiré trop tôt du moule (c'est-à-dire qu'il est encore chaud et malléable), cette précision est maintenue.

-

La hauteur, en revanche, est influencée par la personne qui exécute le test – basée sur une masse initiale estimée, qui résulte de la densité relative maximale du mélange selon la norme EN 12697-5 (VSS, 2020).

Sur la base de la hauteur standard (63,5 mm) et d'un taux de vide visé de 15 %, on obtiendrait par exemple une masse cible de 1,083 kg. Selon la hauteur réellement atteinte entre 61 et 66 mm, cela donnerait une variation de masse de 1,041 à 1,125 kg. Ces différences de masse influencent l'énergie de compactage, car avec un poids plus faible, proportionnellement plus d'énergie est introduite dans l'échantillon. Si la masse est maintenue constante, cela peut conduire à des taux de vide entre 11,5 et 18,2 % – bien que cela ne soit pas exactement vrai en pratique, car le degré de compactage réagit également de manière opposée (plus de vides = compactage plus fort et vice versa).

Une partie essentielle du problème résidait dans le fait que les hauteurs des échantillons étaient en dehors de la plage autorisée de 61 à 66 mm. Pour éviter cela, il a été recommandé d'aligner la hauteur de l'échantillon aussi précisément que possible à 63,5 mm. De ces constatations découle la recommandation de réduire la limite de tolérance à ±1 mm.

Ce problème ne concerne pas seulement le laboratoire – car en pratique, les mélanges SDA sont également produits selon les mêmes normes de qualité.

Pourcentage de HR Marshall par rapport aux hauteurs moyennes des échantillons (Mikhailenko et al., 2024)(Poulikakos et al., 2024).1

Exigences et évaluation des liants

Le choix du liant utilisé – en particulier le type et le fabricant – se fait généralement selon des directives standardisées. En pratique, l'origine exacte du liant n'est cependant souvent pas traçable.

Traditionnellement, des essais de bague et d'aiguille ont été réalisés, qui ne sont cependant que partiellement adaptés aux bitumes modifiés par polymère (PmB). D'autres propriétés importantes, telles que la restitution élastique ou le comportement sous contrainte thermique, ne sont pas encore évaluées de manière systématique.

Une approche prometteuse pour une meilleure évaluation de la qualité des liants est la mesure de la viscosité à différentes températures. Cela permettrait de donner une indication plus précise sur la performance du liant. Cependant, il manque actuellement des exigences normatives concrètes ou des exigences dans les appels d'offres des donneurs d'ordre.

Le canton de Zurich a déjà introduit des exigences contraignantes concernant le bitume utilisé.

Performance des bitumes hautement modifiés (HiMa)

Le bitume couramment utilisé dans les revêtements SDA est le PmB 45/80-65. Une étude ASTRA récente a examiné l'utilisation du PmB 45/80-80 hautement modifié (HiMa) pour SDA 4, 6 et 8 (Poulikakos et al., 2024).2

Les résultats ont montré une sensibilité à l'eau améliorée et une résistance à la fatigue plus élevée par rapport au PmB 45/80-65 conventionnel. Cela confirme des études antérieures montrant que les modifications polymériques améliorent considérablement les propriétés mécaniques du bitume (Ali & Siddiqui, 2001)3 .

Cependant, les effets économiques de l'utilisation de bitumes hautement modifiés ne sont pas encore clairement établis – d'autant plus que des problèmes de durabilité mécanique dans les revêtements SDA n'ont pas encore été documentés. À titre de comparaison : aux Pays-Bas, aucun PmB n'est utilisé dans l'asphalte à pores ouverts, ce qui est également favorisé par le climat hivernal plus doux (Opzetten Asfaltkwaliteitsloket, 2018)4 .

Cependant, l'utilisation d'un bitume plus performant pourrait contribuer à améliorer la durabilité des revêtements SDA.

La responsabilité du contenu correct en liant incombe à l'usine de mélange concernée, qui doit s'assurer que les mélanges fabriqués répondent aux exigences normatives.