Produzione di miscele

La produzione di SDA-miscele nell'impianto di asfalto (vedi figura) si differenzia da quella delle miscele di asfalto convenzionali soprattutto per le maggiori esigenze nel rispetto della distribuzione delle dimensioni, al fine di garantire il vuoto desiderato.

In genere viene utilizzato il bitume modificato con polimeri PmB 45/80-65 E. La temperatura di miscelazione è tipicamente di 170 °C, mentre le granulometrie utilizzate devono essere anch'esse preriscaldate a questa temperatura. L'impianto di miscelazione deve essere tecnicamente attrezzato per la lavorazione del PmB.

Impianto di asfalto in Svizzera (Fonte: Ammann Group)

Le seguenti frazioni di ghiaia vengono utilizzate per la produzione di miscele SDA:

-

Per SDA 4 vengono solitamente utilizzate frazioni di ghiaia 2/4 mm, 0/2 mm e filler.

-

Per SDA 8 viene utilizzata anche la frazione 4/8 mm.

Durante la produzione è essenziale un controllo qualità regolare dei materiali ed è anche obbligatorio secondo la SN EN 13108-21 (VSS, 2021f).

Ulteriori dettagli su questi requisiti sono forniti nel capitolo Controllo di successo delle granulometrie.

Esperienze nella produzione di miscele

Sfide nella prova Marshall

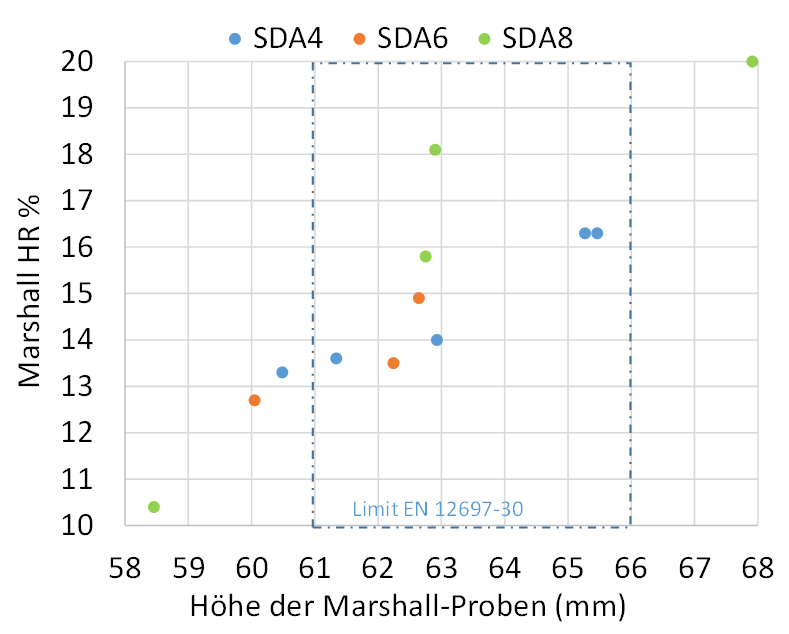

Un problema centrale nei test Marshall è l'influenza dell'altezza e della massa del campione sui risultati delle prove. Secondo la EN 12697-30 (“Miscele bituminose – Metodo di prova per asfalto a caldo – Parte 30: Preparazione del campione mediante compattatore a impatto”, 2019) sono richiesti campioni con un diametro di 101,6 ± 0,1 mm e un'altezza di 63,5 ± 2,5 mm.

-

La tolleranza nel diametro è molto ridotta, poiché è determinata dalla formatura in acciaio. Finché il campione non viene estratto troppo presto dallo stampo (cioè è ancora caldo e deformabile), questa precisione dimensionale viene mantenuta.

-

L'altezza, invece, è influenzata dalla persona che esegue il lavoro – basata su una massa iniziale stimata, che deriva dalla densità relativa massima della miscela secondo la EN 12697-5 (VSS, 2020).

Sulla base dell'altezza standard (63,5 mm) e di un contenuto di vuoto mirato del 15%, si otterrebbe ad esempio una massa obiettivo di 1,083 kg. A seconda dell'altezza effettivamente raggiunta tra 61 e 66 mm, si avrebbe una deviazione di massa di 1,041–1,125 kg. Queste differenze di massa influenzano l'energia di compattazione, poiché con un peso inferiore viene immessa proporzionalmente più energia nel campione. Se la massa viene mantenuta costante, ciò può portare a contenuti di vuoto tra 11,5 e 18,2% – sebbene in pratica ciò non sia esatto, poiché il grado di compattazione reagisce anche in modo opposto (più vuoti = maggiore compattazione e viceversa).

Una parte essenziale del problema era che le altezze dei campioni erano al di fuori dell'intervallo consentito di 61–66 mm. Per evitare ciò, è stato raccomandato di allineare l'altezza del campione il più precisamente possibile a 63,5 mm. Da queste osservazioni deriva la raccomandazione di ridurre il limite di tolleranza a ±1 mm.

Questa problematica non riguarda solo il laboratorio – poiché anche nella pratica le miscele SDA vengono prodotte secondo gli stessi standard qualitativi.

Marshall-HR% in confronto alle altezze medie dei campioni (Mikhailenko et al., 2024)(Poulikakos et al., 2024).1

Requisiti e valutazione dei leganti

La scelta del legante utilizzato – in particolare il tipo e il produttore – avviene generalmente secondo indicazioni standardizzate. Nella pratica, tuttavia, l'esatta origine del legante è spesso difficile da tracciare.

Tradizionalmente sono stati effettuati test a anello e a penna, che però sono solo parzialmente adatti per bitumi modificati con polimeri (PmB). Ulteriori proprietà importanti, come il recupero elastico o il comportamento sotto carico termico, non sono ancora valutate in modo sistematico.

Un approccio promettente per una migliore valutazione della qualità dei leganti è la misurazione della viscosità a diverse temperature. Questo consentirebbe di fornire un'affermazione più precisa sulle prestazioni del legante. Tuttavia, attualmente mancano requisiti normativi concreti o requisiti nelle gare d'appalto dei committenti.

Il cantone di Zurigo ha già introdotto requisiti vincolanti per il bitume utilizzato.

Prestazioni del bitume altamente modificato (HiMa)

Il bitume comunemente utilizzato nelle pavimentazioni SDA è PmB 45/80-65. In uno studio ASTRA recente è stato esaminato l'uso di PmB 45/80-80 altamente modificato (HiMa) per SDA 4, 6 e 8 (Poulikakos et al., 2024).2

I risultati hanno mostrato una maggiore sensibilità all'acqua e una maggiore resistenza alla fatica rispetto al PmB 45/80-65 convenzionale. Questo conferma studi precedenti che dimostrano che le modifiche polimeriche migliorano notevolmente le proprietà meccaniche del bitume (Ali & Siddiqui, 2001)3 .

Tuttavia, gli effetti sui costi dell'uso di bitumi altamente modificati non sono ancora chiariti in modo definitivo – poiché problemi di durabilità meccanica nelle pavimentazioni SDA non sono stati documentati finora. A titolo di confronto: nei Paesi Bassi non viene utilizzato PmB nell'asfalto poroso, il che è anche favorito dal clima invernale più mite (Opzetten Asfaltkwaliteitsloket, 2018)4 .

Tuttavia, l'uso di un bitume più performante potrebbe contribuire a migliorare la durabilità delle pavimentazioni SDA.

La responsabilità per il corretto contenuto di legante spetta all'impianto di miscelazione, che deve garantire che le miscele prodotte soddisfino i requisiti normativi.