Akustischer Unterhalt

Mit einer gut abgestimmten Belagsrezeptur und geeigneten Unterhaltsmassnahmen kann die Lebensdauer von SDA-Belägen verlängert werden. Mögliche Unterhaltsmassnahmen für die Verlängerung der Lebensdauer sind das Reinigen sowie Grinding (Abfräsen oder Schleifen) der obersten Belagsschicht. Der optimale Zeitpunkt für eine Unterhaltsmassnahme kann durch regelmässige Monitoring Messungen bestimmt werden.

| Massnahme | erwartete Wirkung* | Erwartete Verlängerung der akustischen Lebensdauer | Einflussfaktoren |

| Reinigung | -1 bis -2.5 dB(A) | bis zu 3 Jahre | Reinigungszyklus, Tiefe eingedrungener Schmutz, Art von Schmutz |

| Grinding | -2 bis -4 dB(A) | 2 bis 4 Jahre | Tiefe von eingedrungenem Schmutz |

*erwartete Wirkung unter Anwendung der Massnahmen gemäss dem aktuellen Wissenstand

Reinigung

Bei der präventiven Reinigung von Belägen wird das Ziel verfolgt die Poren des LAB möglichst frei von Verschmutzung zu halten, um so deren Verstopfung, welche ein Hauptalterungsfaktor von LAB ist zu verhindern. Regelmässige Reinigungsmassnahmen können dadurch die akustischen Eigenschaften lärmarmer Beläge positiv beeinflussen und deren verlängern.

Verschiedene Versuche zur Reinigung von lärmarmen Belägen haben gezeigt, dass die Reinigungsverfahren vor allem in der obersten Schicht des SDA-Belags wirksam sind und nicht tief festgesetzten Schmutz effektiv entfernen können. Verbesserungen der akustischen Wirksamkeit sind nur bei oberflächlich grob Verschmutzten Belägen zu erkennen. In diesen Fällen ist eine Verbesserung von bis zu 2.5 dB(A) möglich. Ist der Belag bereits in den tieferliegenden Schichten verschmutz, liegt die Verbesserung der akustischen Belagssgüte bei weniger als 1 dB(A). 1 Die Wirksamkeit der Reinigung ist daher in den ersten Jahren nach Einbau höher (National Cooperative Highway Research Program, Transportation Research Board, and National Academies of Sciences, Engineering, and Medicine, 2009)2 .

Um das Festsetzten von Schmutz im Belag zu verhindern/hinauszuzögern sollten die Reinigungsmassnahmen gemäss bisherigen Erfahrungen möglichst früh nach Einbau durchgeführt werden. Zudem hat sich gezeigt, dass sich eine regelmässige (z. B. vierteljährliche) Reinigung auszahlt.

Die Reinigungen werden mit speziellen Flächenreinigungsmaschinen durchgeführt, welche über eine Hecksauganlage verfügen. Das auf die Strasse aufgebrachte Wasser kann so wieder abgesogen werden. Nur so kann der in der oberen Schicht des Belag aufgeweichte Schmutz effektiv entfernt werden. Grundsätzlich stehen zwei verschiedene Reinigungsverfahren zur Verfügung: Frontwaschbalken mit Hecksauganlage und Rotocleaner/Rotoplast.

Diverse Kantone wenden Reinigungsmassnahmen im Rahmen von Testprojekten oder bereits flächendeckend an.

Suivi nettoyage phono-absorbants - résultats campagne 2022 (PDF, 16 MB,

Erfahre mehr über die Reinigungsmaschinen

Frontwaschbalken mit Hecksauganlage: Mittels Frontwaschbalken wird vor dem Reinigungsfahrzeug mit geringem Druck Wasser auf die Strassenoberfläche gesprüht. Ziel ist es, die Verschmutzung auf und im [[Belag]] aufzuweichen, damit in einem zweiten Durchgang das Wasser mitsamt dem Schmutz aufgesogen werden kann. Idealerweise wird die Reinigung nach einer Regenperiode durchgeführt. In dem Fall kann auch auf das Wässern verzichtet werden. Zusammengefasst kann gesagt werden, dass ein gut durchnässter [[Belag]] und ein hohe Saugleistung gute Resultate bringen.

Rotocleaner/Rotoplast: Auch bei diesem Verfahren muss der Schmutz durch Benetzen der Strassenoberfläche oder Niederschlag aufgeweicht werden. Um festgesetzten Schmutz noch besser entfernen zu können wird unmittelbar vor der Hecksauganlage der [[Belag]] auf einer Breite von ca. 2.5 m mit Hochdruck gereinigt. Im Rotocleaner befinden sich normalerweise acht Rotoren mit je zwei Düsen. Erfahrungen haben gezeigt, dass dabei nicht höher als 250 bar eingestellt werden sollte, da dann die Gefahr von Kornausbrüchen steigt.

Flächenreinigungsmaschine im Einsatz. Frontwaschbalken (oben) und Hecksauganlage mit (unten links) und ohne (unten rechts) Rotocleaner.

Besonders in ländlichen Gebieten kann der Schmutzeintrag und somit die akustische Wirkung durch die Landwirtschaft massiv beeinflusst werden. Ebenso kann bei direkt an einen SDA-Belag angrenzenden Baustellen ein erhöhter Schmutzeintrag oft nicht vermieden werden. In beiden Fällen kommt es zu einem raschen Verstopfen der Oberflächenporen und somit zum Verlust der akustischen Wirksamkeit.

Grinding (Mikrofräsen)

Beim Grinding werden durch Schleifen oder Mikrofräsen die obersten Millimeter der Deckschicht abgetragen. Durch Schmutzpartikel verstopfte Oberflächenporen können so wieder freigelegt werden. Tieferliegende Schmutzschichten werden jedoch nicht abgetragen. Zudem wird durch das Verfahren die Oberfläche homogenisiert und allfällige Kornausbrüche werden ausgeglichen (Beltzung and Balmer, 2020)1 .

Zur Wiederherstellung beziehungsweise Öffnung der Poren verschmutzter Beläge kann das Verfahren des Grinding eingesetzt werden. Bei diesem Verfahren wird die Belagsoberfläche um wenige Millimeter abgetragen. In Abhängigkeit von der Ausprägung und Tiefe der Verschmutzung kann durch den Abtrag die Schmutzschicht aufgebrochen und entfernt werden, sodass das darunterliegende, weitgehend freie Porenvolumen wieder aktiviert wird. Neben der Reaktivierung der Poren führt das Verfahren zugleich zu einer Homogenisierung der Oberflächentextur, wodurch kleinere Kornausbrüche ausgeglichen werden können (Beltzung and Balmer, 2020)2

Die Wirksamkeit des Verfahrens hängt massgeblich vom Ausgangszustand des Belages, insbesondere vom Grad und der Tiefe der Verschmutzung, ab. Es hat sich als vorteilhaft erwiesen, die Verschmutzungstiefe im Vorfeld zu bestimmen, um die erforderliche Abtragtiefe gezielt festlegen zu können. Auf diese Weise kann der Bereich der freien Poren optimal freigelegt werden. Empirische Untersuchungen zeigen, dass die Wirksamkeit der Massnahme tendenziell mit zunehmender Abtragtiefe steigt.

Um die optimale Abtragtiefe der Mikrofräsung besser abschätzen zu können, ist es auch hier von Vorteil die Verschmutzungstiefe zu kennen. Die AVCA-Methodik eignet sich auch für diese Anwendung.

Die akustischen Effekte des Grinding unterscheiden sich in Abhängigkeit vom Belagstyp. Bei SDA-8-Belägen resultiert die Verbesserung der akustischen Leistung primär aus der Optimierung der Oberflächentextur, während bei SDA-4-Belägen durch den Abtrag akustisch wirksame Hohlräume freigelegt werden, die eine zusätzliche Schalldämpfung bewirken können.

Das Verfahren kann eine akustische Wirkung von etwa 2 bis 4 dB(A) erzielen.3 Die Dauerhaftigkeit dieser Wirkung ist derzeit Gegenstand laufender Forschungsarbeiten; erste belastbare Ergebnisse zur Langzeitwirkung werden in den kommenden Jahren erwartet. Der aktuelle Stand der Forschung ist hier beschrieben --> Schleifen von lärmarmen Belägen in der Schweiz - Erkenntnisse aus Monitoring bis 2023 (PDF, 34 MB, 15.04.2024) Im Auftrag des BAFU

Entscheid Reinigung oder Grinding

Für einen effektiven akustischen Unterhalt ist das Wissen über die Eindringtiefe und die genaue Lokalisation der Schmutzpartikel sowie der Zustand der Oberflächenstruktur essenziell. Hierfür steht die AVCA-Methodik zur Verfügung.

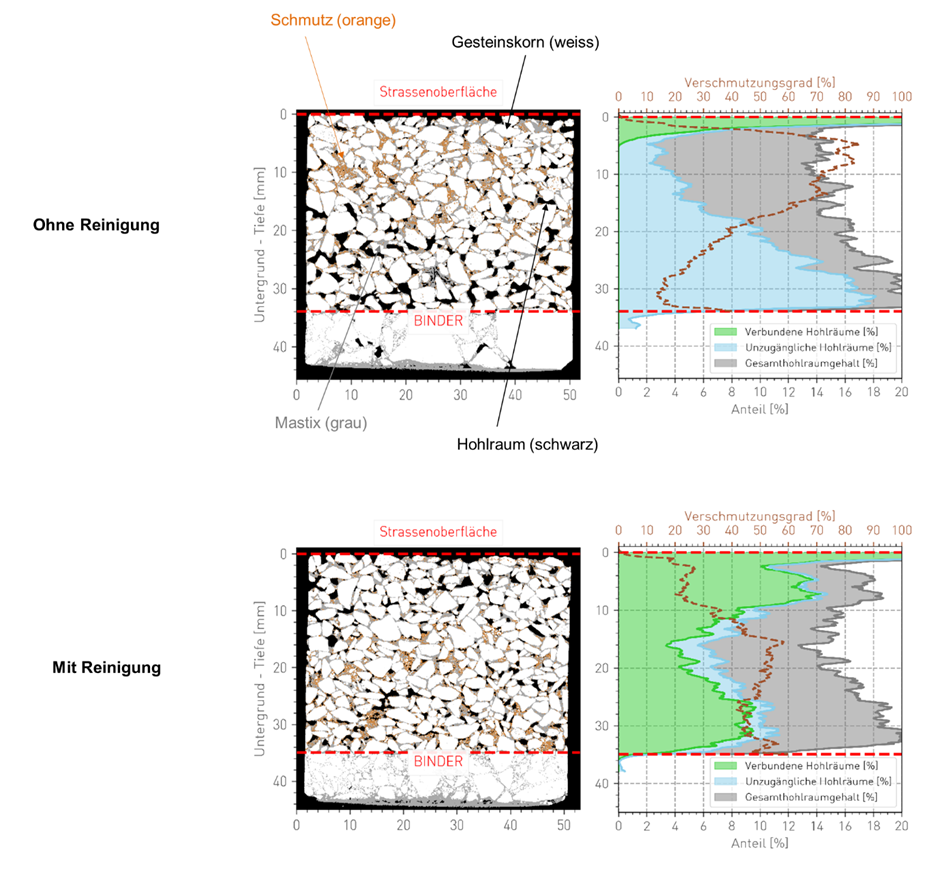

Die Acoustic Void Content Analysis (AVCA) Methode nutzt einen CT-Scan eines Bohrkerns des SDA-Belags und generiert daraus ein 3D-Modell. Im Modell lässt sich anschliessend der Schmutz genau lokalisieren und seine Auswirkungen auf die wirksame Porenstruktur und die Akustik können vorhergesagt werden

Querschnittsprofile (CT-Scans, links) und entsprechende AVCA-Auswertung (rechts) zweier Bohrkerne eines Untersuchungsstandortes. Beim ungereinigten Abschnitt sind die Hohlräume in den ersten ca. 20 mm stark verschmutzt (braune Linie), folglich sind die Porenvolumen grösstenteils verschlossen. Beim gereinigten Abschnitt ist der Verschmutzungsgrad in der obersten Schicht deutlich tiefer und die vorhandenen Hohlräume sind mehrheitlich miteinander verbunden (grüne Fläche). (Quelle: Grolimund + Partner AG)

Chemische Reinigung

Belagsverjüngung

Die Bitumenalterung von porösen Belägen und [[SDA]], ist aufgrund der grösseren Oberfläche, die der Oxidation ausgesetzt ist, gravierender (Jing et al., 2019). Dies macht die Beläge besonders anfällig für Kornausbrüche (Zhang et al., 2016). Durch die Verwendung von haltbarerem PmB in der Mischung kann dies teilweise kompensiert werden. – Weitere Informationen finden Sie in den verlinkten Fachartikeln.

Oberflächenbehandlungen, wie das Aufsprühen von Asphaltverjüngungsmitteln, werden eingesetzt, um die [[Lebensdauer]] von dichten Belägen zu verlängern. In den Niederlanden kommen Produkte zur Verlängerung der [[Lebensdauer]] eines [[Belag]]s seit 2010 vor allem präventiv zum Zeitpunkt des ersten Auftretens von Kornausbrüche etwa nach 5 bis 7 Jahren nach [[Einbau]] zur Anwendung. Dabei darf aber die [[Belag]]soberfläche noch nicht ernsthaft beschädigt sein. Die [[Lebensdauer]] der Deckschichten kann in der Folge um 2 bis 4 Jahr erhöht werden. Es wird pro Deckschicht nur eine einzige Behandlung empfohlen. Bei der Behandlung handelt es sich um kalte Bitumenemulsionen, die Bitumenverjüngungsmittel enthalten oder ein warm aufgetragenes polymermodifizierte Bitumen. Die Produkte werden mit einem Druckgebläse (PA-Beläge) oder mit einem Sprühbalken (Dünnschichtbeläge) aufgetragen, wo sie durch Dellen und Poren 10 bis 20 mm in die Schicht eindringen (Saurer, Bühlmann and Ziegler, 2016). – Weitere Informationen finden Sie in den verlinkten Fachartikeln.

Wie bei porösen Belägen kann sich die Anwendung des Verjüngungsmittels auf das Bitumen von [[SDA]] jedoch negativ auswirken, da es die Porenstruktur verschließt, wie in Abbildung 16 (Yang et al., 2022) dargestellt, selbst wenn das Bitumen verjüngt wird. – Weitere Informationen finden Sie in den verlinkten Fachartikeln.

Abbildung 16: Beispiel einer Probe porösen Asphalts, bei dem die Porenstruktur durch Eintauchen in ein Verjüngungsmittel verstopft wurde (Yang et al., 2022). – Weitere Informationen finden Sie in den verlinkten Fachartikeln.

Optimalerweise frühzeitiger Handlungsbedarf für Reparaturen erkennen.