Mischgutherstellung

Die Produktion von SDA-Mischungen im Asphaltmischwerk (siehe Abbildung) unterscheidet sich von der herkömmlicher Asphaltmischungen insbesondere durch die höheren Anforderungen bei der Einhaltung der Kornverteilung, um den gewünschten Hohlraum sicherzustellen.

In der Regel kommt das polymermodifizierte Bitumen PmB 45/80-65 E zum Einsatz. Die Mischtemperatur liegt typischerweise bei 170 °C, wobei die verwendeten Gesteinskörnungen ebenfalls auf diese Temperatur vorgewärmt werden müssen. Das Mischwerk muss entsprechend für die Verarbeitung von PmB technisch ausgerüstet sein.

Asphaltmischwerk in der Schweiz (Quelle: Ammann Group)

Folgende Splittfraktionen werden zur Herstellung von SDA Mischungen verwendet:

-

Für SDA 4 werden üblicherweise Splittfraktionen 2/4 mm, 0/2 mm sowie Füller verwendet.

-

Bei SDA 8 kommt zusätzlich die Fraktion 4/8 mm zum Einsatz.

Während der Herstellung ist eine regelmässige Qualitätskontrolle der Materialien unerlässlich und gemäss SN EN 13108-21 (VSS, 2021f) auch verpflichtend vorgeschrieben.

Weitere Details zu diesen Anforderungen werden im Kapitel Erfolgskontrolle Gesteinskörnungen erläutert.

Erfahrungen Mischgutherstellung

Herausforderungen bei der Marshallprüfung

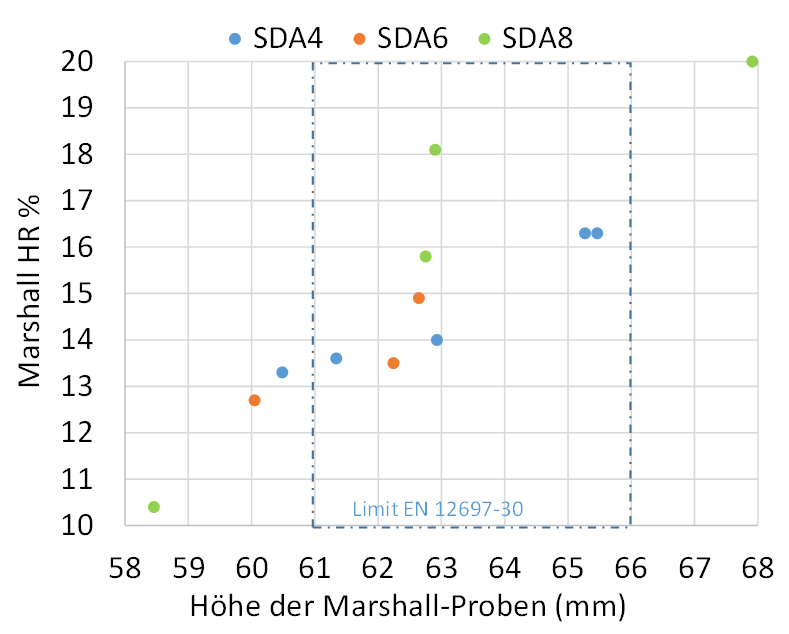

Ein zentrales Problem bei den Marshall-Versuchen ist der Einfluss der Probenhöhe und -masse auf die Prüfergebnisse. Gemäss EN 12697-30 („Bituminous mixtures – Test method for hot mix asphalt – Part 30: Specimen preparation by impact compactor“, 2019) sind Proben mit einem Durchmesser von 101,6 ± 0,1 mm und einer Höhe von 63,5 ± 2,5 mm vorgeschrieben.

-

Die Toleranz im Durchmesser ist sehr gering, da sie durch die Formgebung aus Stahl vorgegeben ist. Solange die Probe nicht zu früh aus der Form entnommen wird (also noch heiss und formbar ist), bleibt diese Masshaltigkeit erhalten.

-

Die Höhe hingegen wird von der ausführenden Person beeinflusst – basierend auf einer geschätzten Anfangsmasse, die sich aus der maximalen relativen Dichte der Mischung gemäss EN 12697-5 (VSS, 2020) ergibt.

Anhand der Standardhöhe (63,5 mm) und einem angestrebten Hohlraumgehalt von 15 % ergäbe sich z. B. eine Zielmasse von 1,083 kg. Je nach real erreichter Höhe zwischen 61 und 66 mm würde sich daraus eine Massenabweichung von 1,041–1,125 kg ergeben. Diese Massenunterschiede beeinflussen die Verdichtungsenergie, da bei geringerem Gewicht anteilig mehr Energie in die Probe eingebracht wird. Wird die Masse konstant gehalten, kann dies zu Hohlraumgehalten zwischen 11,5 und 18,2 % führen – obwohl dies in der Praxis nicht exakt zutrifft, da der Verdichtungsgrad auch gegensätzlich reagiert (mehr Hohlräume = stärkere Verdichtung und umgekehrt).

Ein wesentlicher Teil des Problems lag darin, dass die Probenhöhen ausserhalb des zulässigen Bereichs von 61–66 mm lagen. Um dies zu vermeiden, wurde empfohlen, die Probenhöhe möglichst exakt auf 63,5 mm auszurichten. Aus diesen Erkenntnissen ergibt sich die Empfehlung, die Toleranzgrenze auf ±1 mm zu reduzieren.

Diese Problematik betrifft nicht nur das Labor – denn auch in der Praxis werden SDA-Mischungen gemäss denselben Qualitätsstandards produziert.

Marshall-HR% im Vergleich zu den Durchschnittshöhen der Proben (Mikhailenko et al., 2024)(Poulikakos et al., 2024)

Anforderungen und Bewertung von Bindemitteln

Die Auswahl des verwendeten Bindemittels – insbesondere Typ und Hersteller – erfolgt in der Regel gemäss standardisierter Vorgaben. In der Praxis ist die genaue Herkunft des Bindemittels jedoch oft nicht nachvollziehbar.

Traditionell wurden Ring- und Nadelprüfungen durchgeführt, welche für polymermodifizierte Bitumen (PmB) jedoch bedingt geeignet sind. Weitere wichtige Eigenschaften, wie etwa die elastische Rückstellung oder das Verhalten bei Temperaturbelastung, werden bislang nicht systematisch bewertet.

Ein vielversprechender Ansatz zur besseren Bewertung der Bindemittelqualität ist die Viskositätsmessung bei verschiedenen Temperaturen. Dies würde eine präzisere Aussage über die Leistungsfähigkeit des Bindemittels ermöglichen. Derzeit fehlen jedoch konkrete Normanforderungen oder Anforderungen in den Ausschreibungen der Auftraggeber.

Der Kanton Zürich hat bereits verbindliche Vorgaben zum verwendeten Bitumen eingeführt.

Leistungsfähigkeit von hochmodifiziertem Bitumen (HiMa)

Das in SDA-Belägen üblicherweise verwendete Bitumen ist PmB 45/80-65. In einer aktuellen ASTRA-Studie wurde der Einsatz von hochmodifiziertem PmB 45/80-80 (HiMa) für SDA 4, 6 und 8 untersucht (Poulikakos et al., 2024).1

Die Ergebnisse zeigten eine verbesserte Wasserempfindlichkeit und höhere Ermüdungsbeständigkeit im Vergleich zu herkömmlichem PmB 45/80-65. Dies bestätigt frühere Studien, die zeigen, dass Polymermodifikationen die mechanischen Eigenschaften des Bitumens deutlich verbessern (Ali & Siddiqui, 2001).

Die Kostenwirkungen der Verwendung hochmodifizierter Bitumen sind derzeit jedoch nicht abschliessend geklärt – zumal mechanische Dauerhaftigkeitsprobleme bei SDA-Belägen bislang nicht dokumentiert wurden. Zum Vergleich: In den Niederlanden wird bei offenporigem Asphalt kein PmB verwendet, was auch durch das mildere Winterklima begünstigt wird (Opzetten Asfaltkwaliteitsloket, 2018).

Die Verwendung eines leistungsfähigeren Bitumens könnte jedoch dazu beitragen die Dauerhaftigkeit von SDA -Belägen zu steigern.

Die Verantwortung für den korrekten Bindemittelgehalt liegt beim jeweiligen Mischwerk, das sicherstellen muss, dass die hergestellten Mischungen den normativen Anforderungen entsprechen.